【施工トラブルを減らす!】ラッピングシート施工時のよくある失敗とその回避法

DIYでラッピングシートを施工する際、「貼りつかない」「気泡が抜けない」「シワになる」「すぐ剥がれる」など、さまざまなトラブルが発生しがちです。

この記事では、これらのトラブルが起こる原因と、その対処法について、ポイントを絞って解説します。

1. 【位置ズレ・密着しない】⇒ 薄く塗る!“ガラス系コーティング剤”の正しい使い方

施工対象面にラッピングシートが吸い付くように貼れない…というご相談、非常に多いです。

以前は中性洗剤を数滴混ぜた水溶液をスプレーする方法を紹介していましたが、現在は**ガラス系コーティング剤を布に吹き付け、施工対象面を軽く拭く(塗る)**方法に切り替えています。

✅ ポイント

-

「べったり」塗ると逆効果。薄く塗るのがコツ。

-

端の3cm程度は塗布しないように注意:剥がれ防止のため、端はしっかり密着させたい部分です。

-

広い面のみ塗布推奨:狭いパーツへの施工では、むしろコーティング剤は使わない方が密着性が上がります。

2. 【気泡】⇒ 少しの気泡は気にしない!後で抜ける or 調整可能です

広い面を施工する際、どうしても施工初期に気泡やシワが入ることがありますが、位置合わせの精度の方が重要です。

✅ ポイント

-

裏面のエアスルー機能はあるものの弱いため、位置調整を優先して貼付。

-

ガラス系コーティング剤を塗布しておくと、気泡の移動がしやすくなる。

-

動かない気泡は、一旦剥がして、スキージで空気を抜いてから再施工すればOK。

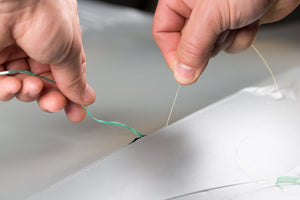

3. 【シワ】⇒ テンションのかけ方がポイント

シートにテンションをかけながら、放射状にシワを伸ばすのが基本です。

ただし、テンションのかけすぎは柄の変形や剥がれの原因にもなります。

✅ ポイント

-

柄の変形を防ぐため、元の大きさの10%以内に収まる程度に伸ばす。

-

角や曲面は、複数方向から少しずつテンションをかけて施工。

4. 【剥がれ】⇒ 「応力(もとに戻る力)」を理解し、アフターヒートを忘れずに!

施工直後は密着していても、24時間以内に自然と剥がれてくることがあります。

✅ 主な原因

-

脱脂不足や汚れ残りによる密着不良

-

シートを温めて伸ばしたあとのアフターヒート不足により、冷却時に応力が発生して剥がれる

✅ ポイント

-

曲面や凹凸などシートを大きく伸ばした箇所には、必ずアフターヒーティングを実施。

-

温かいうちは戻る力が働かないため、冷めたあとが勝負です。

5. 【まとめ】失敗のほとんどは「塗りすぎ・伸ばしすぎ・放置しすぎ」

施工に慣れていない方がよくやってしまうミスは、

-

ガラス系コーティング剤の塗りすぎ

-

シートの伸ばしすぎ

-

アフターヒートを忘れる

この3点に集約されます。

まずは小さい面で練習し、少しずつコツを掴んでいくのがおすすめです。

- kurikimasaru